데시컨트 제습기 – 도입 목적ㆍ사례

내용은 당사 실적의 일부를 발췌했습니다. 궁금하신 내용이나 문의사항이 있으시면 연락 주십시오.

| 곰팡이 방지 | 흡습 방지 | 방청 |

| 결로 제어 | 신속 건조 | 결빙 |

| 실내 저온화 | 생산 공정 공기 | 시험ㆍ실험용 |

목적 예 A곰팡이 방지

사례 A – 1

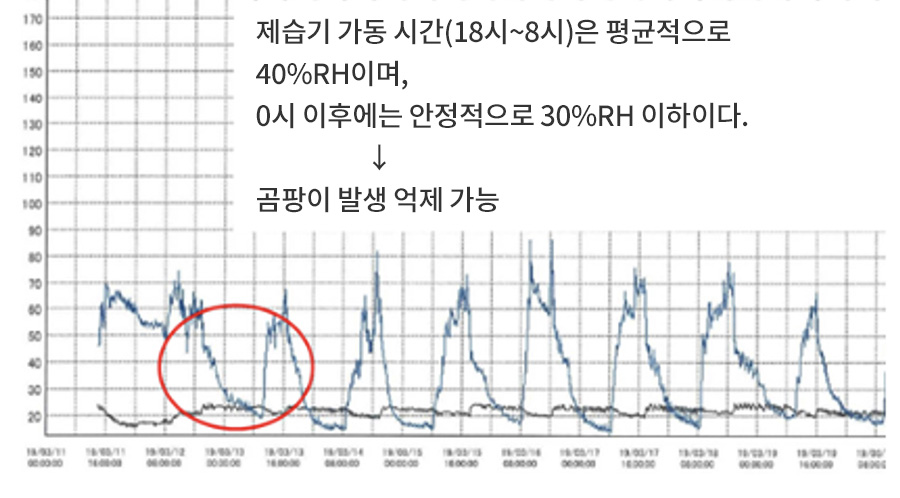

외기를 제습하고 저온도 공기를 건물 내로 공급

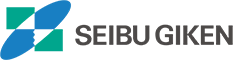

온도보다 습도가 곰팡이 발생에 대해 큰 영향을 주고 있습니다. 60% 이하로 관리하여 곰팡이 발생을 효과적으로 억제할 수 있습니다.

도입 전

외기 도입에 의한 고습도화. (35℃ 80%)

도입 후

저습도화에 의한 곰팡이 발생 대폭 억제. (50℃ 25%)

사례 A – 2

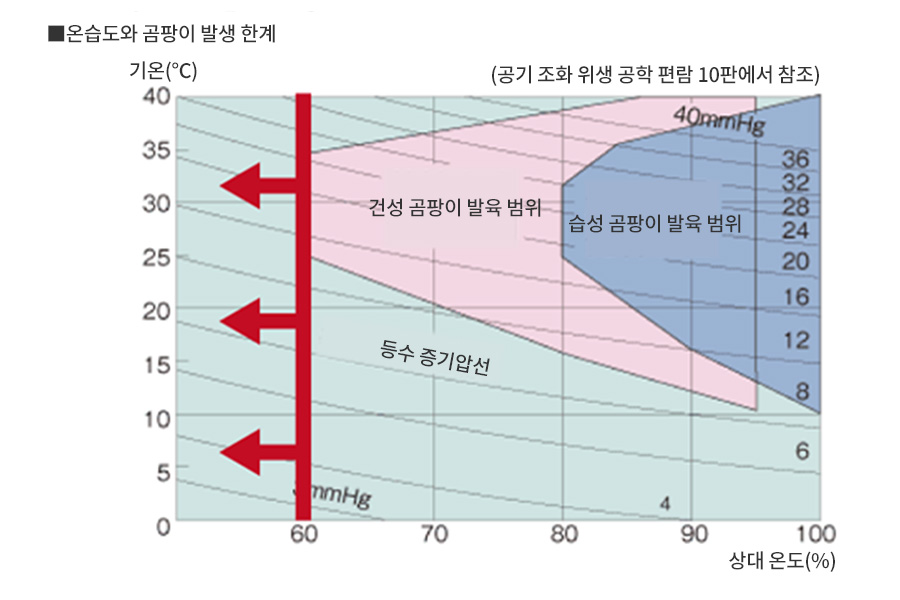

야간 습도 상승 대책으로 저습도 공기 공급

도입 전

야간에 고습도화.

도입 후

야간에 제습기를 운전시켜 저습도화 달성.

곰팡이 제거 및 수율 향상.

목적 예 B흡습 방지

사례 B – 1

습도가 높은 실내 공기를 제습하여 저습도 공기를 실내로 공급

도입 전

고습도 환경에 의한 분체 고화.

(습도 70~80%)

도입 후

저습도화에 의한 고화 방지.

(습도 10% 정도)

사례 B – 2

생산 기기를 부스로 덮어 국소적으로 저습도 공기를 공급

도입 전

제품의 흡습 고착에 의한 막힘.

(습도 70~80%)

도입 후

건조 공기에 의한 흡습 현상으로 막힘 해소.

(습도 10% 정도)

목적 예 C빠른 건조

사례 C – 1

건조 시간 단축/곰팡이 방지를 위해 저습도 공기를 공급

도입 전

외기 도입-자연 건조. 계절에 따라 8시간이 지나도 건조되지 않는 경우 있음.

도입 후

건조 공기 도입-강제 건조. 일년 내내 6시간이면 건조.

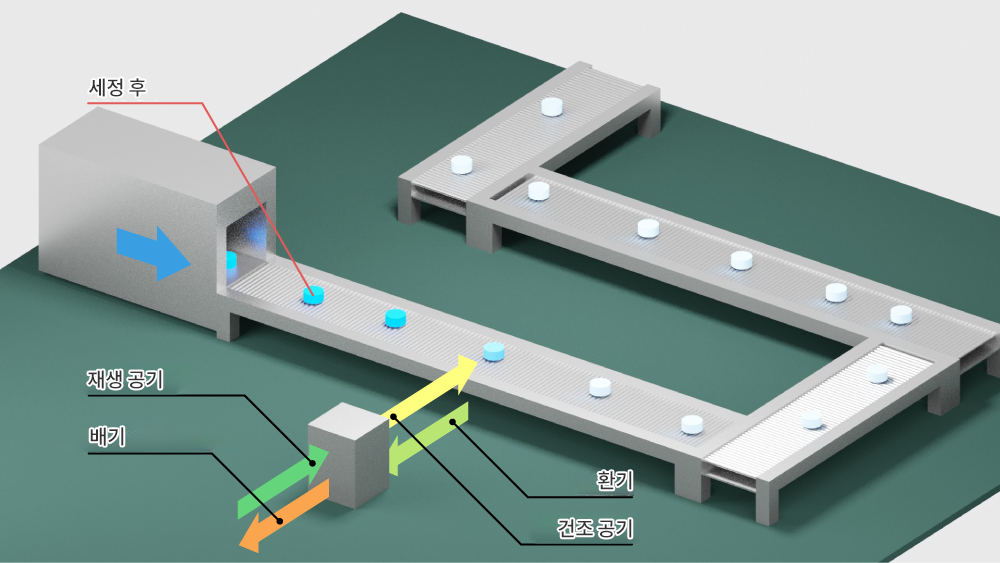

사례 C – 2

건조 시간 단축/생산성 향상을 위해 저습도 공기를 공급

도입 전

컨베이어 내에 외기 도입.

건조 시간 1,200초

도입 후

컨베이어 내에 저습 공기 도입.

건조 시간 600초

목적 예 D결로 대책

사례 D – 1

벽면 저온부 결로, 저습도 공기를 공급

도입 전

결로 발생 실내 환경: 18.0℃ 100%

도입 후

결로 발생 실내 환경: 27.3℃ 28.8%로 대폭 저습화 달성. 결로가 해결되어 곰팡이/바닥 미끄럼 방지

사례 D – 2

천장 뒤 저온부 결로, 저습도 공기를 공급

도입 전

천장용 환풍기로 자연 건조.

도입 후

제습 공기로 결로 대폭 개선. 천장 결로 누수/곰팡이도 동시에 개선.

사례 D – 3

화물 보관실 저온 벽면 결로, 저습도 공기를 공급

도입 전

저온 실내: 15.0℃ 80%

화물 보관실: 외기 도입으로 결로.

도입 후

실내 공기를 저노점 공기로 제습하여 개선.

바닥 젖음, 골판지 연화에도 개선 효과.

사례 D – 4

결로에 의한 골판지 연화, 저습도 공기를 공급

도입 전

저온 실내 바닥면에서 결로.

도입 후

저온 환경에서 결로하지 않는 공기로 개선.

바닥면 결로 및 미끄럼 방지 효과.